Come garantire la stabilità della macchina a rettifica in acciaio nell'uso a lungo termine?

La stabilità di Macchina a retà in acciaio è l'indicatore principale dell'efficienza dell'imballaggio industriale. In scenari ad alta intensità come il trasporto di macchinari pesanti e la logistica in acciaio, se l'attrezzatura si interrompe a causa dell'usura dei componenti o della tensione fuori controllo, può causare decine di migliaia di yuan in perdite all'ora. Come ottenere la stabilità a lungo termine delle attrezzature attraverso l'innovazione tecnologica e il funzionamento scientifico e la manutenzione?

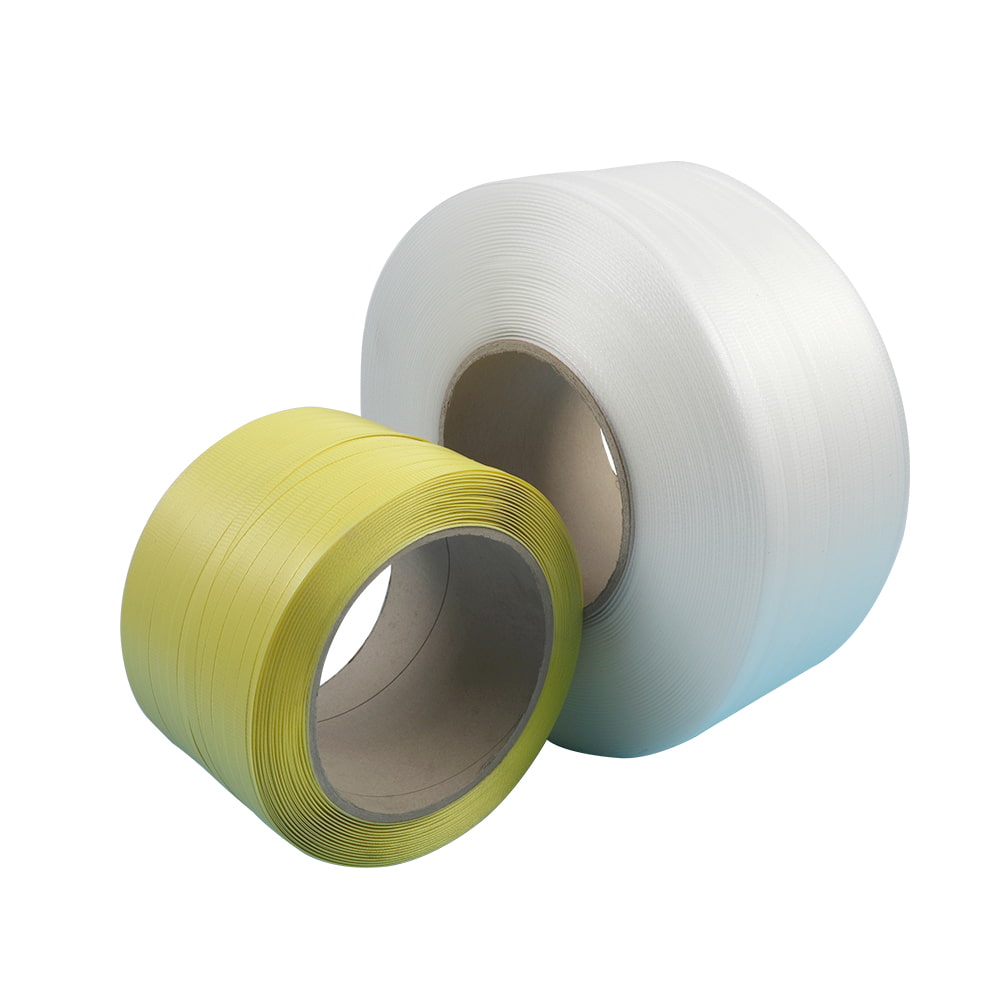

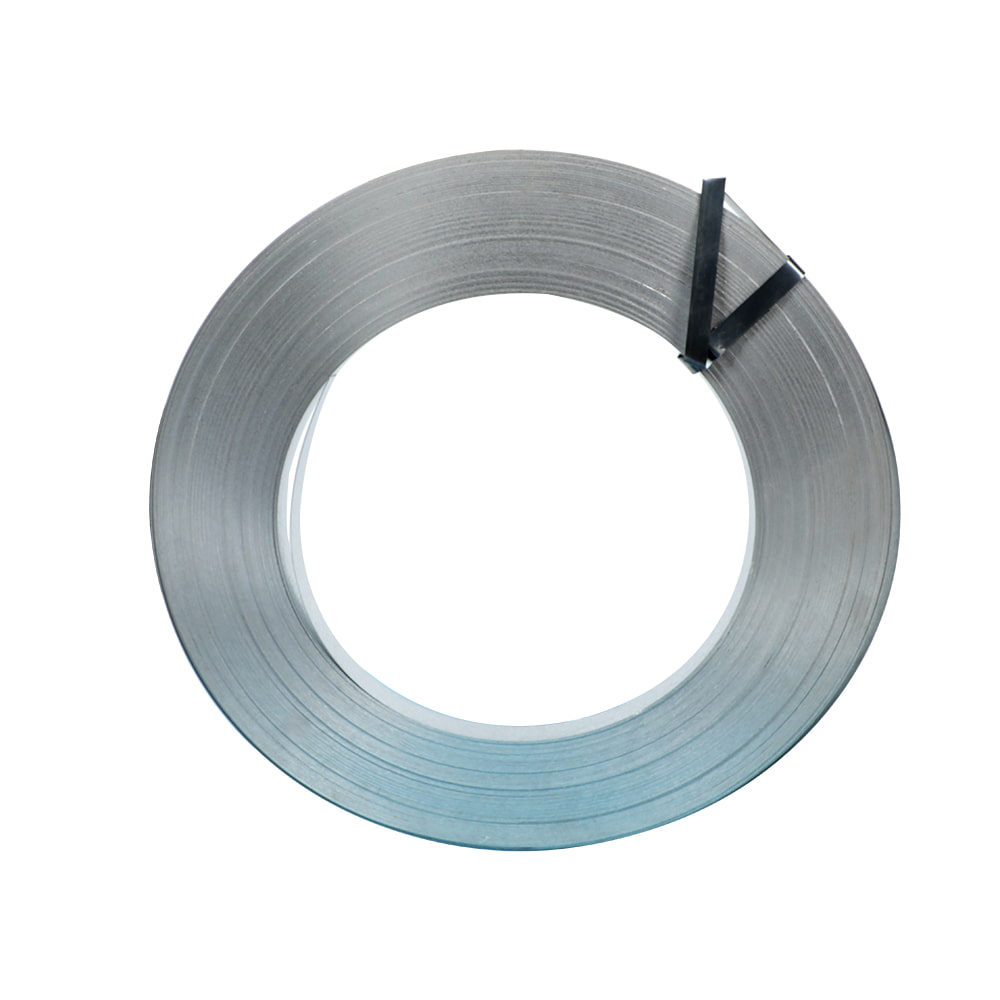

I componenti del nucleo della macchina in acciaio devono resistere a shock meccanici di 15-20 cicli al minuto. Assumendo un certo modello di marchio come esempio, il suo cambio è forgiato con acciaio in lega ad alta resistenza e la sua resistenza alla fatica è più di 3 volte quella dell'acciaio di carbonio ordinario, che può resistere agli shock di stress per più di 3.000 ore in continuo funzionamento. Il design modulare incapsula in modo indipendente il sistema di azionamento e l'unità di controllo per ottenere l'isolamento delle vibrazioni e una rapida manutenzione per esempio, dopo che la turbina è usurata, può essere sostituito in soli 15 minuti per evitare danni collaterali. Il sistema di feedback di tensione intelligente monitora la tensione della cinghia in acciaio in tempo reale attraverso un sensore di pressione e innesca automaticamente il programma di calibrazione quando la fluttuazione supera ± 5%, garantendo che la forza di rettana sia sempre mantenuta nell'intervallo di tensione ottimale di 0,8-1,2 mm Cintura in acciaio.

Il tradizionale modello di "riparazione post-fallimento" non può più soddisfare le esigenze della produzione continua. Raccogliendo dati come la corrente del motore e la temperatura del cuscinetto per costruire un modello di salute dell'attrezzatura, i potenziali rischi possono essere identificati in anticipo. Ad esempio, quando la concentrazione di particelle metalliche nell'olio lubrificante del cambio supera i 50 ppm, il sistema avvertirà di sostituire la turbina, riducendo la velocità non pianificata del tempo di inattività di oltre il 40%. Si raccomanda alle aziende di stabilire un processo standardizzato di "500 ore di manutenzione della lubrificazione 2000 ore di rilevamento dei difetti" e combinare la tecnologia di analisi dello spettro delle vibrazioni per prolungare la durata dei componenti chiave del 30%-50%.

Nell'officina di rotolamento a caldo dell'impianto in acciaio (temperatura ambiente superiore a 60 ℃) o in scenari di nebbia salata ad alto contenuto di sale nel trasporto marittimo, la stabilità delle attrezzature deve affrontare gravi sfide. L'uso di motori allegati e sistemi di circolazione del raffreddamento dell'aria di grado di protezione IP65 può garantire che i componenti del core possano funzionare stabilmente nell'intervallo da -20 ℃ a 80 ℃. Il meccanismo di bloccaggio cromato e l'albero di azionamento con rivestimento in ceramica possono ridurre il tasso di fallimento causato dalla corrosione a spruzzo salino a 1/3 di quella dei materiali ordinari. Per ambienti di polvere elevati, i dispositivi di filtrazione in più fasi possono essere configurati per evitare che le particelle con una dimensione delle particelle di> 10μm dall'invasione del sistema di trasmissione.

Secondo le statistiche, il 30% dei guasti alle apparecchiature è causato da un errore umano. L'interfaccia digitale ha un database corrispondente incorporato "Spessore per la striscia in acciaio" che può raccomandare automaticamente i parametri di tensione in base al tipo di carico (come marmo, bobine in acciaio), con un tasso di errore inferiore al 2%. Il sistema visivo AI può scansionare lo stato del morso del blocco in tempo reale e immediatamente allarme quando si trova non chiuso o offset, garantendo che le correzioni siano completate entro 3 secondi. 3

IT

IT