Come evitare che l'imballaggio si staccano a temperature estreme?

In settori che vanno dalla logistica allo stoccaggio degli alimenti, nastro di imballaggio svolge un ruolo fondamentale nel garantire i beni durante il transito o lo stoccaggio. Tuttavia, temperature estreme, sia che tornano a calore o freddo gelido, possono compromettere le prestazioni adesive, portando a peeling, ridotta sicurezza del carico e perdite finanziarie. Affrontare questa sfida richiede un approccio scientifico alla selezione dei materiali, alle tecniche di applicazione e all'adattamento ambientale.

1. Comprendi la scienza del fallimento adesivo

Le fluttuazioni della temperatura alterano le proprietà fisiche sia degli adesivi a nastro che delle superfici a cui legano. In alto calore, gli adesivi ammorbidiscono e perdono l'integrità strutturale, mentre le temperature fredde li rendono fragili e flessibili. Inoltre, materiali come cartone o plastica si espandono o si contraggono con variazioni di temperatura, creando stress all'interfaccia adesiva.

Per combattere questo, selezionare i nastri specificamente progettati per la resilienza termica. Per esempio:

Climi caldi: optare per nastri con adesivi a base di gomma rinforzati con additivi resistenti ai raggi UV. Questi mantengono flessibilità fino a 80 ° C (176 ° F) e resistono al degrado solare.

Climi freddi: scegliere adesivi a base acrilica, che rimangono flessibili a temperature a partire da -40 ° C (-40 ° F).

2. Dai priorità alla preparazione della superficie

Anche il nastro migliore fallirà se applicato a una superficie contaminata o incompatibile. Polvere, umidità o grasso su scatole indebolisce l'adesione. Prima dell'applicazione:

Pulisci superfici con un panno asciutto o alcool isopropilico.

In ambienti freddi, le superfici pre-calci (ad esempio, con una pistola di calore su bassa) per attivare il flusso adesivo.

Per i materiali lucidi o non porosi (ad es. Bidoni di plastica), utilizzare primer o promotori di adesione per migliorare il legame.

3. Ottimizza la progettazione e l'applicazione del nastro

I nastri di imballaggio moderni non sono "un punto unico". I fattori di progettazione chiave includono:

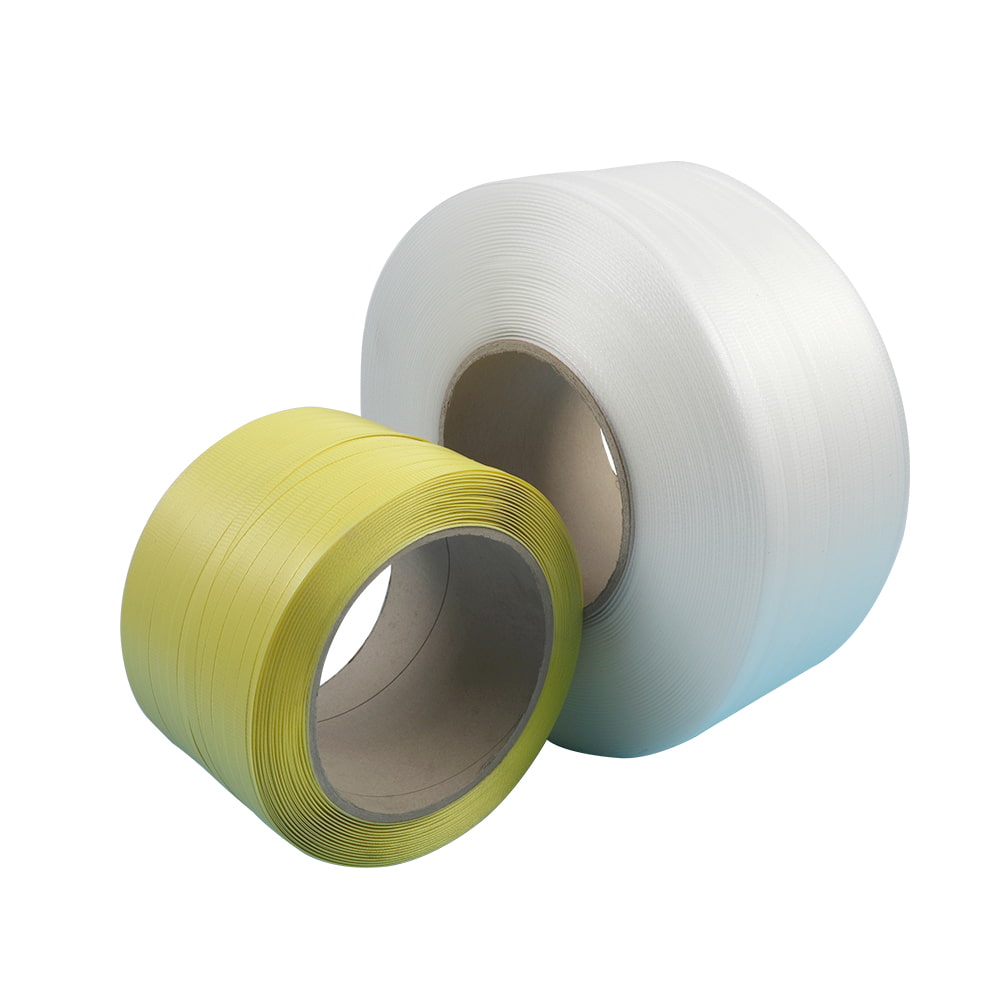

Spessore: nastri per impieghi pesanti (3,5 mil) con sostenitori rinforzati (polipropilene o poliestere) resistono allo stretching e alla delaminazione.

Rivestimento adesivo: un minimo di 20 micron garantisce un'area di contatto sufficiente.

Pressione dell'applicazione: utilizzare un distributore di nastro con un rullo ponderato per massimizzare la penetrazione adesiva in superfici porose.

Per condizioni estreme, considerare soluzioni ibride come il nastro gommoso attivato dall'acqua. Attivato dall'umidità, forma un legame chimico con fibre di cartone, sovraperformando adesivi standard sia nel calore che nell'umidità.

4. Test e convalida delle prestazioni

I produttori valutano spesso i nastri per intervalli di temperatura specifici. Verificare i reclami attraverso test indipendenti:

ASTM D3330: misura l'adesione della buccia a temperature controllate.

Simulazioni del mondo reale: esporre pacchetti sigillati al ciclo di temperatura (da -20 ° C a 50 ° C) e sollecitazione meccanica (vibrazione, gocce).

Casi di studio mostrano che il passaggio a un nastro acrilico a freddo ha ridotto i guasti del pacchetto del 60% per una società di logistica canadese durante le operazioni invernali.

IT

IT